在化工、石油天然气、冶金、矿山、污水处理、地下管廊、储能电站等众多工业领域,可燃性气体、有毒气体以及氧气浓度过高或过低,都可能引发火灾、爆炸、中毒或窒息等严重安全事故。危险气体监控预警系统正是为应对这些潜在风险而设计的一套集实时监测、智能分析、分级报警与联动控制于一体的综合性安全防护体系,是保障人员生命安全、设备稳定运行和环境安全的关键技术屏障。

一、危险气体监控预警系统组成与工作原理

一套完整的危险气体监控预警系统通常由以下几个核心部分构成,形成“感知-传输-分析-响应”的闭环:

气体传感器阵列(感知层):

核心元件:部署在潜在泄漏点、人员活动区、密闭空间入口等关键位置,用于实时采集环境中各类气体的浓度数据。

传感器类型:

催化燃烧式:主要用于检测可燃气体(LEL),成本低、稳定性好。

电化学式:高精度检测有毒气体(如CO、H₂S、O₂、NO₂等),灵敏度高、响应快。

红外式(NDIR):非接触式测量,适用于CO₂、CH₄等特定气体,抗中毒、寿命长。

半导体式:成本低,但易受温湿度影响,多用于民用或辅助检测。

光离子化(PID):可检测多种挥发性有机物(VOCs),灵敏度高。

传感器通常具备防爆、防水、防腐蚀设计,适应恶劣工业环境。

数据采集与传输网络(传输层):

采集单元:将传感器输出的模拟或数字信号进行采集、滤波和初步处理。

二、通信方式

有线传输:如4-20mA、RS485、Modbus等,稳定性高,适用于固定场所。

无线传输:如LoRa、NB-IoT、Wi-Fi、Zigbee等,部署灵活,特别适用于难以布线的区域或移动监测。

数据通过网络实时传输至中央监控平台。

中央监控与管理平台(分析层):

核心大脑:通常由工控机、服务器或云平台构成,配备专用监控软件。

三、核心功能

实时数据显示:以数字、曲线图、平面图或三维模型形式直观展示各监测点的气体浓度。

智能报警:根据预设的报警阈值(如低报、高报、超限)进行分级报警,系统可设置不同报警级别的响应策略。

数据分析与存储:记录历史数据,生成趋势图、报表,支持数据追溯与事故分析。

GIS/数字孪生集成:将监测点与厂区地图或三维模型结合,实现可视化定位与管理。

报警与联动控制装置(响应层):

报警装置:现场声光报警器、广播系统,第一时间警示现场人员。

联动控制:系统可与通风设备(风机)、切断阀(气源/电源)、消防系统、门禁系统等联动。例如,检测到可燃气体超标时,自动启动排风系统并关闭相关阀门,切断潜在火源。

应急响应:支持一键启动应急预案,通知相关人员撤离或处置。

四、系统核心优势

实时性:24小时不间断监测,第一时间发现气体异常。

精准性:采用高精度传感器和智能算法,减少误报漏报。

智能化:支持多级报警、趋势预测、故障自诊断。

可视化:图形化界面,便于监控和管理。

可扩展性:支持多点、多气体、大规模组网。

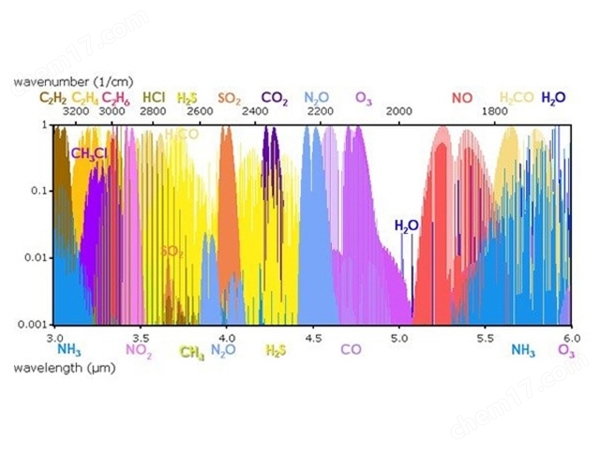

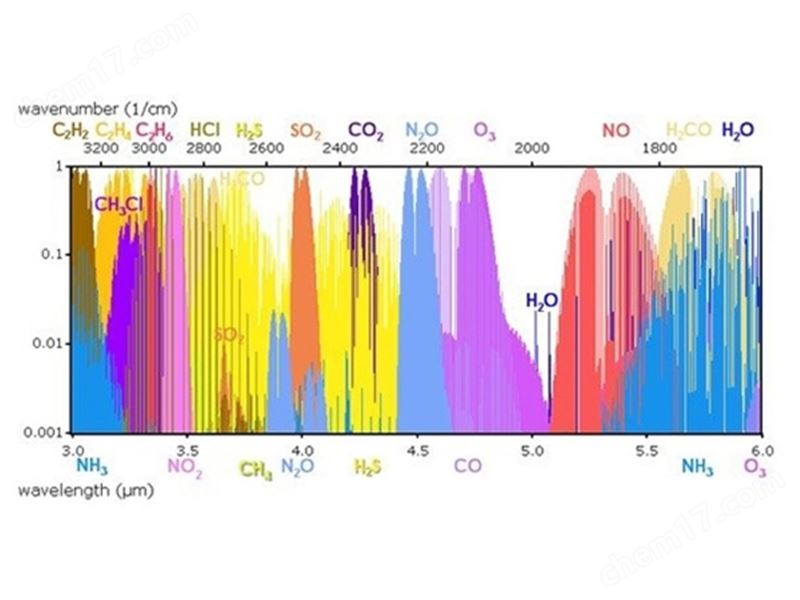

支持定制TDLAS技术或紫外差分法检测(监测)各种气体,如:H2O(水)、O2(氧气)、HCI(氯化氢)、NO(一氧化氮)、CO2(二氧化碳)、NH3(氨气)、CO(一氧化碳)、C2H2(乙炔)、N2O(一氧化二氮)、O3(臭氧)、SO2(二氧化硫)、CH3CI(氯甲烷)、NO2(二氧化氮)等。

当前位置:首页

当前位置:首页 产品中心

产品中心

高精度温室气体监测系统

高精度温室气体监测系统 危险气体监控预警系统

危险气体监控预警系统

产品简介

产品简介